表紙 - プロジェクト管理 - テクニカルセンター - プラスチック射出成形用語集

プラスチック部品の設計、金型製作、プラスチック射出成形に関連する用語集。

帯電防止剤:プラスチック部品の表面から静電気を除去または低減するために使用される添加剤。

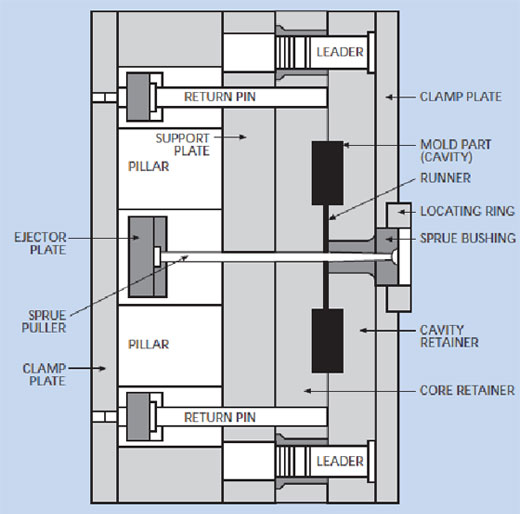

バッキングプレート:プラスチック射出成形キャビティブロック、ガイドピン、ブッシングなどのサポートとして使用されるプレート。

ボス:強度を追加したり、位置合わせを容易にしたり、固定を提供したりするように設計されたプラスチック部品の隆起。

キャビティ:射出成形金型内の材料が射出されるスペース。

クランププレート:プラスチックの型に取り付けられ、型をプラテンに固定するために使用されるプレート。

同時射出成形:特殊な多面射出プロセスでは、金型キャビティに最初に1つのプラスチックを部分的に充填し、次に2番目のショットを射出して最初のショットをカプセル化します。

冷却チャネル:射出成形金型の本体内にあるチャネルで、金型の表面温度を制御するために冷却媒体が循環します。

サイクル:1セットの成形品を完成させるプロセスの完全な一連の操作。サイクルは操作のある時点で実行され、この時点に再び到達すると終了します。

昼光開口部:完全に開いた位置にあるクランプユニットの静止プラテンと移動プラテンの間の最大距離。

ダイレクトゲート:射出成形キャビティに直接供給されるスプルー。

ドラフト:プラスチック射出成形金型からの部品の取り外しを容易にするために設計された、金型キャビティの側壁のテーパーの程度またはクリアランスの角度。

エジェクタピン:金型が開いたときに後部から金型キャビティに押し込まれ、完成した部品を金型から押し出すピン。ノックアウトピンは別の用語集です。

エジェクタリターンピン:射出成形金型が閉じるときにエジェクタアセンブリを押し戻す突起。表面ピンとリターンピンは、他の用語集です。

ファミリーモールド:マルチキャビティモールド。各キャビティは、組み立てられた完成部品の構成部品の1つを形成します。

ファンゲート:開口部をより広い領域に広げることにより、ゲート領域の応力集中を軽減するために使用されるゲート。このタイプのゲートを使用すると、通常、部品の反りが少なくなることが期待できます。

フラッシュ:通常、金型のパーティングラインに沿って金型に取り付けられる追加のプラスチック。

フローライン:プラスチック射出成形金型への溶融樹脂の流れの方向を示す、完成品に表示されるマーク。

フローマーク:射出成形金型への溶融樹脂の不適切な流入によって引き起こされる、成形品の波状の表面の外観。

ゲート:溶融樹脂が金型キャビティに入るオリフィス。

ホットランナーモールド:ランナーが冷却されたキャビティから断熱され、高温に保たれているモールド。ホットランナー金型は、スクラップのない部品を製造します。

射出圧力:金型に材料を射出するときの射出スクリューまたはラムの面の圧力。

ジェッティング:ゲートのサイズが小さすぎる、または薄い部分が急速に厚くなる場所によって引き起こされる、溶融物内の乱流。

ジグ:製造プロセス中にアセンブリの部品を保持するためのツール。

ノックアウトピン:プラスチックの型から完成品をノックアウトするためのロッドまたはデバイス。

金型温度制御ユニット:金型温度を制御するために使用される補助装置。一部のユニットは、射出成形金型の加熱と冷却の両方を行うことができます。チラーと呼ばれる別の用語集は、金型を冷却するだけです。

移動プラテン:油圧ラムまたは機械式トグルによって移動される射出成形機のプラテン。

マルチキャビティ金型:1つのマシンサイクルで完成品を成形するための2つ以上の印象を持つ射出成形金型。

複数材料成形:単一の成形サイクル中に、2つまたは3つの材料を1つの金型に順番に射出します。射出成形機には、2台または3台の可塑剤が装備されています。

ノズル:可塑剤の注入端にねじ込まれた中空コアの金属製ノーズ。ノズルは金型のくぼみと一致します。このノズルは移し替えを可能にします可塑剤からランナーシステムおよびキャビティへの溶融物のr。

パッキング:射出成形金型に過度の応力をかけたり、完成部品にフラッシュを発生させたりすることなく、金型キャビティを可能な限り充填します。

パーティングライン:完成したパーツで、このラインは、2つの金型の半分が閉じられたときに出会った場所を示します。

ピンポイントゲート:直径0.030インチ以下の制限されたゲートで、このゲートはホットランナー金型で一般的です。

リテーナプレート:射出成形時に、金型キャビティ、エジェクタピン、ガイドピン、ブッシングなどの取り外し可能な部品が取り付けられるプレートo。

ランナー:溶融樹脂をキャビティに移送するためにスプルーとゲートを接続するチャネル。

ショートショット:プラスチック射出成形金型または金型のキャビティを完全に充填できませんでした。

ショット容量:一般にポリスチレンに基づいており、これは1回の射出ストロークで移動または射出できるプラスチックの最大重量です。一般に、ポリスチレンのオンスとして表されます。

収縮:成形品と実際の金型寸法の寸法の違い。

サイドバー: 1つまたは複数の成形ピンを運ぶために使用され、プラスチック金型の外側から操作される緩い部品。

サイドドローピン:金型の閉鎖線以外の方向に穴をコアリングするために使用される突起で、成形品を射出成形金型から排出する前に引き抜く必要があります。

単一キャビティ金型:キャビティが1つだけで、サイクルごとに1つの完成部品のみを生成する金型。

シンクマーク:キャビティの収縮または低充填によって作成された、完成部品の表面の浅い窪みまたはくぼみ。

スプルーブッシング:射出成形金型の焼入れ鋼インサートで、可塑剤ノズルを受け入れ、溶融物を移送するための開口部を提供します。

スプルーゲート:溶融樹脂がノズルから金型キャビティに流れる通路。

スプルーロック:アンダーカットによってコールドスラグウェルに保持された樹脂の部分。このロックは、金型が開いたときにスプルーをブッシングから引き出すために使用されます。スプルーロック自体は、エジェクタピンによってプラスチック射出成形金型から押し出されます。

スプルー:ノズルとキャビティまたはランナーシステム間の射出成形で提供されるフィード開口部。

スタックモールド:サイクル中に追加の部品を製造できるように、前後に配置された同様のタイプの2つ以上のモールド。

ストリッパープレート:コアピンまたはフォースプラグから成形品を剥がすプレート。ストリッパープレートは、プラスチック射出成形金型を開くことで作動します。

タブゲート:成形品とほぼ同じ厚さの小さな取り外し可能なタブですが、通常は部品に対して垂直であるため、簡単に取り外すことができます。

タイバーの間隔:射出成形機の水平タイバー間の間隔。基本的に、この測定により、タイバー間および射出成形機に配置できる金型のサイズが制限されます。

アンダーカット:2ピースの剛性金型からの引き抜きを妨げる隆起またはくぼみ。

バルブゲーティング:ばねの張力によってピンがゲートまたはチャネルに保持されるタイプのゲート。射出ストロークが前進すると、このゲートがランナー内のプラスチックを圧縮します。この圧力上昇がばねの張力に打ち勝つのに十分な場合、ピンは押し戻され(引っ張られ)、溶融樹脂の急速な減圧が非常に高速でキャビティを満たします。

ベント:キャビティに溶融物が充填されるときに空気またはガスを逃がすための、キャビティの浅いチャネルまたは開口部のカット。

反り:この用語は、成形品の寸法の歪みを意味します。

ウェルドライン:射出成形中に2つのメルトフローフロントが出会うことによって作成された完成部品に表示されるマーク。