現在使用されている射出成形金型と金型には、2プレート、3プレート、スタック金型など、さまざまな種類があります。 2プレートおよび3プレートの金型は、厚肉および非包装製品によく使用されます。コールドランナーシステムとホットランナーシステムの両方が、2つのプレート金型と3つのプレート金型に使用されます。すべてのスタック金型は、溶融樹脂をキャビティに搬送するためにホットマニホールドを使用します。各金型コンポーネントは、非常に厳しい公差で正確な寸法に機械加工および仕上げする必要があり、非常に高い射出圧力と型締圧力に耐えられるように熱処理する必要があります。射出成形金型は、プラスチック加工で使用される最も高価な金型であり、設計と製造に必要なリードタイムが非常に長くなります。すべての射出成形金型は、生産に移す前に、排出システム、冷却および/または加熱システム、および操作コンポーネントを証明するためにテストおよびデバッグする必要があります。

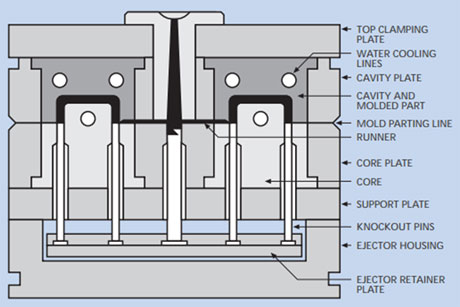

2プレート射出成形金型にはパーティングラインが1つだけあります。ランナーを使用する場合は、成形品に接続されているため、部品を取り出した後、手動で取り外して分離する必要があります。このタイプの射出成形金型は、製造コストが最も低く、比較的単純な形状の部品に一般的に使用されます。

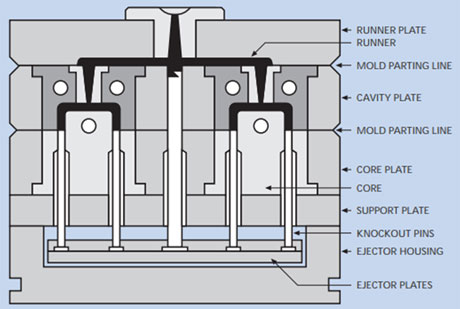

3プレート射出成形金型には、ランナーシステム用と成形品用の2つのパーティングラインがあります。射出成形金型が開くと、ランナーは製品から自動的に分離され、個別の取り扱いが可能になります。これにより、手動で分離して取り外す必要がなくなり、スプルーとランナーシステムをリサイクルシステムに直接供給することができます。このタイプの金型は、2プレート金型よりも高価です。

スタック射出成形は、2、3、または4つのレベルにすることができます。スタック金型の利点は、同じマシンクランプトン数を使用する2プレートまたは3プレート金型と比較して、一般に、より多くの製品を生産できることです。欠点は、金型の高さに対応するために、日光の開口部がはるかに大きい成形プレスが必要になることです。このタイプの射出成形金型は、はるかに高価であり、構築に時間がかかります。 3つのレベルのスタック型は非常に新しく、4つのレベルのスタック型は5年未満しか使用されていません。乳製品の容器および蓋の産業は、一般的にスタック型を使用します。 4レベルは蓋に共通であり、2レベルはコンテナに共通です。